铁是怎么提炼出来的

铁矿石提炼主要分为高炉炼铁和直接还原两种主流工艺,以下是详细操作流程及技术要点:

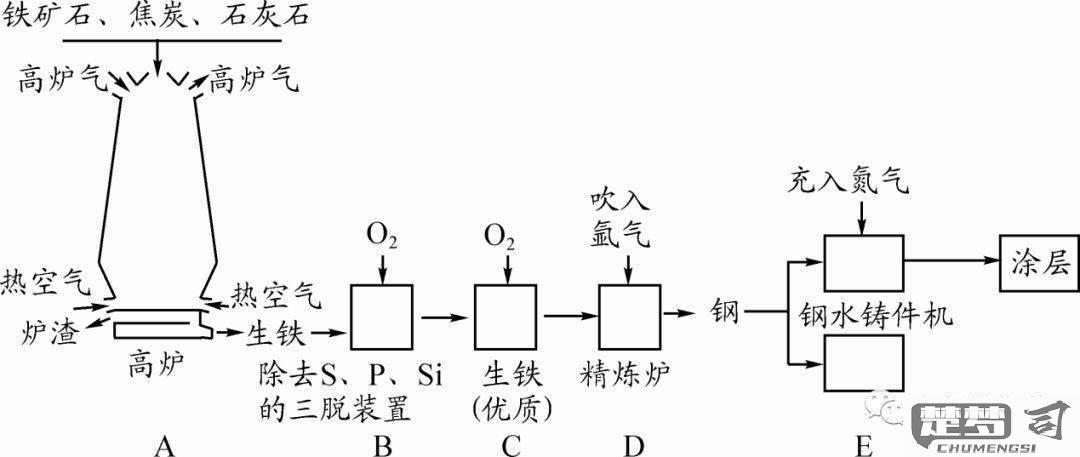

高炉炼铁工艺流程 1. 原料准备 - 铁矿石预处理:破碎至25-80mm粒径,磁选/浮选提高品位(TFe>60%) - 烧结矿制备:铁矿粉+8-12%焦粉混合,在1250-1300℃烧结 - 焦炭制备:配合煤在1100℃干馏16-24小时

高炉操作 - 五层装料制度:焦炭→矿石→熔剂交替装入 - 鼓风参数:风压300-400kPa,风温1100-1200℃,富氧率3-5% - 典型反应: - 间接还原:3Fe₂O₃ + CO → 2Fe₃O₄ + CO₂(400-800℃) - 直接还原:FeO + C → Fe + CO(>900℃)

产物处理 - 铁水:1500℃出炉,C含量4-4.5% - 炉渣:CaO/SiO₂=1.0-1.2,每吨铁水产生300kg渣

直接还原工艺(MIDREX法) 1. 还原气制备 - 天然气重整:CH₄ + H₂O → CO + 3H₂(850℃) - H₂/CO比例控制在1.5-2.0

竖炉还原 - 操作温度800-1050℃ - 停留时间6-8小时 - 金属化率>92%

产品特性 - 海绵铁密度3.5-4.0g/cm³ - 碳含量1.5-2.0%

关键技术指标对比 | 参数 | 高炉法 | 直接还原法 | |------------|---------|------------| | 能耗(GJ/t) | 14-16 | 10-12 | | CO₂排放(t) | 1.6-2.0 | 0.8-1.2 | | 投资成本 | 高 | 中 |

生产注意事项 - 高炉需定期进行炉缸堆积处理(每5年大修) - 直接还原工艺要求原料SiO₂+Al₂O₃<5% - 两种工艺铁水均需经过转炉脱碳(将碳含量降至0.1%以下)才能获得钢

铁矿石到铁的提炼过程详解?

铁矿石到铁的提炼过程主要分为以下几个步骤:

矿石准备 - 开采后的铁矿石需经过破碎、筛分和选矿处理 - 通过磁选或浮选提高铁含量 - 将精矿制成烧结矿或球团矿

高炉炼铁 - 将铁矿石、焦炭和熔剂(石灰石)按比例装入高炉 - 从高炉下部鼓入热风(约1200°C) - 焦炭燃烧产生高温和还原性气体(CO) - 铁氧化物逐步被还原:Fe2O3→Fe3O4→FeO→Fe - 脉石与熔剂形成炉渣

铁水处理 - 铁水从高炉出铁口放出 - 温度约1500°C - 含碳量3-4% - 可能进行脱硫预处理

副产品处理 - 炉渣可用于水泥生产 - 高炉煤气可回收利用

现代改进工艺 - 喷煤技术减少焦炭用量 - 富氧鼓风提高效率 - 余热回收系统

注意事项: - 高炉操作需严格控制风温、风压和料面高度 - 现代高炉寿命可达15年以上 - 每吨铁水消耗约1.6吨铁矿石、0.5吨焦炭

古代和现代铁提炼技术的比较?

古代和现代铁提炼技术在工艺、效率、产物质量等方面存在显著差异:

原料处理 - 古代:直接使用铁矿石,杂质较多,矿石品位低(30-50%铁含量) - 现代:采用选矿技术(磁选、浮选等),将铁矿石品位提升至60-67%

冶炼设备 - 古代:使用矮炉(高2-3米)或高炉(高5-10米),木炭燃料 - 现代:大型高炉(高30-40米),焦炭燃料,配备热风炉(1200℃热风)

温度控制 - 古代:最高温度约1200℃,依赖人工经验判断 - 现代:精确控制在1500-1600℃,采用热电偶实时监测

化学反应 - 古代:不完全还原,产生海绵铁(含渣量25-40%) - 现代:完全还原,铁水含碳量可精确控制(3-4%)

产量对比 - 古代:单炉日产铁约100-500公斤 - 现代:单座高炉日产铁可达10000吨

能耗指标 - 古代:吨铁消耗木炭8-10吨 - 现代:吨铁消耗焦炭0.3-0.5吨

产物差异 - 古代:需经反复锻打才能获得可用的熟铁 - 现代:直接产出液态生铁,可连续铸造成型

环保性能 - 古代:基本无污染控制 - 现代:配备除尘(效率>99%)、脱硫(效率>90%)等环保设施

操作方式 - 古代:完全依赖工匠经验 - 现代:计算机控制系统,自动化程度超过95%

现代技术通过氧气顶吹转炉(BOF)或电弧炉(EAF)可进一步将生铁炼成钢,这是古代技术完全无法实现的工艺突破。

家庭或小规模铁提炼的方法和步骤?

安全须知

- 操作全程需佩戴耐高温手套、护目镜和防尘口罩

- 工作区域需通风良好且远离易燃物

- 准备灭火设备(干粉灭火器或沙桶)

材料准备

- 铁矿石(磁铁矿或赤铁矿最佳)

- 木炭/焦炭(还原剂)

- 耐火黏土(制作熔炉内衬)

- 鼓风设备(手动风箱或电动鼓风机)

- 石墨坩埚(容量5-10升)

- 耐火砖(搭建熔炉)

熔炉建造

- 用耐火砖搭建直径30-40cm的圆柱形炉体

- 内壁涂抹5cm厚耐火黏土层

- 底部留出通风口连接鼓风设备

- 顶部设置可移动盖板

提炼步骤

矿石预处理 - 将矿石破碎至1-3cm颗粒 - 用磁铁分离提高铁含量 - 与木炭按3:1比例混合

装料与加热 - 底层铺5cm木炭 - 交替加入矿石混合物和木炭 - 点燃后持续鼓风保持温度

还原反应 - 保持800-1200℃高温2-3小时 - 定期补充燃料 - 观察炉内出现熔融金属光泽

收集铁块 - 用石墨棒引流至模具 - 自然冷却至固态 - 敲除表面炉渣

后续处理

- 锻打去除杂质

- 可重复熔炼提高纯度

- 成品可淬火硬化

注意事项

- 温度不足会导致海绵铁

- 过量鼓风会氧化铁质

- 每次投料不超过熔炉容积1/3